ナレッジ概要

楽器には、音響部材や小部品、運動部位等の至る所に木材が用いられており、木材特有の質感や特性により楽器の性能や価値が決まる。音響特性、および演奏時の楽器性能を維持するため、欠点や狂いの少ない高品質木材を選別するのが通常である。しかし、高品質木材が森林で成長するには、長期間、且つ十分に管理された森林施業が必要であり、人工林材であっても楽器に使える材料が産出するのはごく一部である。そのため、楽器好適木材を安定的に調達し続けることは、独自のノウハウが必要である。

早生材の多くは、パルプや建築材として短伐期の人工林施業によって活用されており、安定的な木材利用、楽器生産にも有用である。しかし、高成長・短伐期施業により、割れや節などの欠点が見られることが多く、楽器等の高機能性を求める用途への使用実績は限定的である。楽器材として早生材を利活用するためには、既存の楽器工程において、早生材の品質に見合う品質要件を設定し、製品に搭載して市場評価を得ていくことが肝要である。また、高級価格帯製品への適用を視野に入れ、高付加価値、且つ高効率の木材利用できる体系を構築していかなければならない。

背景(歴史・発展)

楽器の歴史は古く、古代エジプトの時代には既に人々は楽器を作り音楽を楽しんでいたと言われる。そして、多くの楽器が木材をベースに作られており、楽器と木材は非常に重要な繋がりを持つ。日本では明治時代(1900年頃)から、国産ピアノ製造が始まっており、1900年にはヤマハアップライトピアノ第一号が誕生した。それ以来、日本の高度経済成長期における国内の音楽教育の普及拡大に伴い、ヤマハ株式会社(以下ヤマハ)の前身である日本楽器製造株式会社(以下日本楽器、創業者:山葉寅楠)をはじめとして、日本におけるピアノの生産数が急激に増加した。

ヤマハは日本楽器時代から、ピアノだけでなくエレクトーン、ギター、クラリネット(管楽器)などの数多くの楽器群を製造してきた。ヤマハの基幹技術である楽器製造技術は、ピアノ製造技術から派生し、現在では多くの製品に応用されている。楽器用に選別・購入した木材は、天然乾燥、人工乾燥を経て調整され、木取り材、部品、完成品として加工されていく。ピアノ、ギター、管楽器や打楽器、弦楽器においても基本的には同様のプロセスを経る。各部品の加工には、ピアノの加工技術が応用され、例えば、ギターの側板(側面の湾曲している部分(図1)は、グランドピアノの類似形状部分の「曲練(まげねり)」技術に由来した技術が適用されている。また、ピアノの黒色塗装の代名詞と言える「鏡面仕上げ」塗装は、家具や自動車内装部品などにも展開されてきた。

楽器には、多種多様な木材が適材適所に使われるのが特徴である。世界の木材生産量は、年間約30億m3と言われ、ヤマハの現在の年間木材調達量は、年間約8.0万m3で2021年には世界26カ国から、70種類以上の木材を使用している。その中で、熱帯産広葉樹は楽器の外観や伝統的価値基準において重要な役割を担っている。例えば、ギターではマホガニー(センダン科)やローズウッド(マメ科)、黒檀(カキノキ科)などが好んで使われる。中でもマメ科の木材は、濃色で高密度、優れた音響性能と外観を両立する材が多く、ギターや弦楽器、管楽器、打楽器で好んで用いられている。特に、マメ科のDalbergia属であるローズウッドは、幅広い楽器群で使われており、ギターには東南アジアやインドのインディアンローズウッド(Dalbergia latifolia)、マリンバには中米のホンジュラスローズウッド(Daibergia stevensonii)、管楽器には東アフリカのアフリカン・ブラックウッド(Dalbergia melanoxylon)(図2)が使われている。

具体的技術(製法、作業方法、実施方法等の具体的なナレッジの方法)

ナレッジ「楽器製造のための熱帯産早生材の木材加工技術」は、(1)木材加工・楽器生産技術、(2)楽器材の調達・サプライチェーン構築、で構成される。

(1)木材加工・楽器生産技術

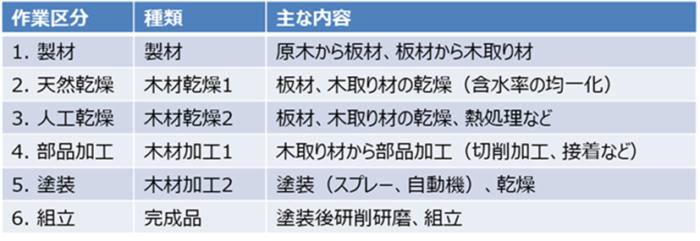

木材加工は、自社工程内で原木から製品が完成するまでの一連の工程を示し、図3に示す6つの作業区分から構成される。本ナレッジでは、これら作業区分のうち木材乾燥工程以降(2.天然乾燥 以降)を主な対象とする。

- 天然乾燥(木材乾燥1)

- 人工乾燥(木材乾燥2)

- 部品加工(木材加工1)

- 塗装(木材加工2)

- 組立(完成品)

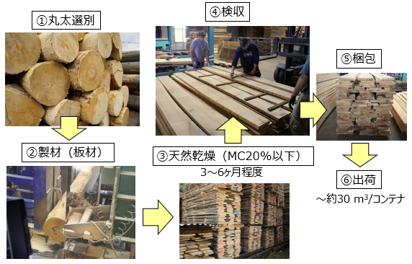

丸太から製材した板材、板材から製材した木取り材などを加工後、屋外、もしくは屋根付きの風通しの良い屋内場所で桟積みして乾燥、保管する。天然乾燥工程の目的は、木材の個体別の含水率のバラツキを均質化、製材後の内部歪の解放であり、次工程の人工乾燥工程でのロット内の歩留まりを上げることである。基本的には、丸太を製材したエリアで天然乾燥を行う。

板材、木取り材問わず、ロット単位でパレット上に桟積みし、材料は先入先出を原則として運用する。桟積みは地上高2メートル以上の高さに及ぶ場合があり、多くの場合、次工程である人工乾燥のロット別に仕分けして保管する。天然乾燥期間は樹種によって異なるが、3ヶ月以上を目安とする。楽器材の場合、数年間の天然乾燥期間を設定する場合もある。

熱帯産材の場合、各種事情により現地で乾燥期間を長くとれない場合がある。特に、乾燥地域では板材や木取り材製材後に急激に乾燥が進行し、材内に割れが多く発生する場合がある。このような割れは、製品加工時や使用環境における部材の割れ(不良)に繋がる可能性がある。したがって、このようなケースでは早期に乾燥条件を制御できる状態にするため、出荷、輸出、輸送の過程での乾燥を想定した「シッピングドライ」手法を選択して、自社工場に着荷後に他社倉庫や自社スペースで天然乾燥を行う。長期の在庫となるため、自社の管理下に置くことで材料を長期間安心して保管できるメリットがある一方、在庫資産が増える。

楽器用材の場合、一般の用途に比較して低めの含水率を設定する。仕上がり含水率は、10%以下が目安であり、製品の仕向け地の環境(例えば、北欧地域などの低温乾燥地)によっては、さらに低い仕上がり含水率を設定することがある。

乾燥プログラムは、初期ステップ、中間ステップ、本ステップ、イコライジング、コンディショニングの5ステップで構成される。初期ステップ、中間ステップでは初期含水率の調整を行う。初期ステップ、中間ステップは投入する木材の初期含水率によって設定し、本ステップにて2週間程度かけて含水率を下げる。イコライジングは、乾燥ロット内での個体差を均一化するために行う。コンディショニングは、目標含水率付近の含水率になるように設定する。これらの工程では、木材の平衡含水率や吸放湿速度が重要となるため、樹種や形状によって各パラメーターを把握しておくこと必要がある。

人工乾燥後の木取り材を、各種部品の形状に加工する。工程によっては、部品加工工程中に調湿(シーズニング)工程を経る場合がある。各種加工工程は、まとまった数量の加工ができるようにライン設計されており、各種木工加工設備(各種回転鋸、モルダー、自動加工機)を使用する。また、接着工程も本工程に含まれる。接着用途、要求強度に応じて、各種接着剤を使い分けており、酢酸ビニル系、ユリア系、水性高分子イソシアネート系など多岐にわたり、80~100 g/m2程度の塗布量を設定する。

部品加工が終わった部品は、塗装工程に送られる。塗装工程には、塗装前の研削工程、塗料の塗布、乾燥、乾燥後の研削研磨の4つのステップがある。

ピアノには主に不飽和ポリエステル塗料による厚塗り塗装が適用され、サフェーサーなどの下塗り処理の後、400~600μmの塗膜を載せる。ギターではウレタン系の塗膜を載せる場合があり、管楽器やバイオリンでは乾性油を用いたオイル系塗料が用いられる。各塗料に適した塗布方法、乾燥時間を設定する。塗装方法として、手作業の刷毛塗りや、スプレーガンによるスプレー塗装、自動ラインによる静電塗装、多軸ロボットによる自動塗装などがある。

塗装仕上げ(塗膜の乾燥後、研削研磨を行う)後、各種部品の取り付けを行って製品として完成させ、出荷する。楽器の生産工程では、組み上げ後に音の調整を行うことが多い。例えば、ピアノのハンマーの整音、マリンバの整音、ギターの調弦など出荷前に音を調整し、その上で部品の接合部分の調整などを行う工程がある。

(2)楽器材の調達、サプライチェーン構築

楽器材に適するとされる樹種の中で、品質、納期、コスト、および合法性・持続性を総合的に評価した上でサプライヤー(供給元)となる業者、地域の選定を行う。

品質は、木材の採用プロセスにおける試験結果や、開発部門における評価結果に基づいて作成されるサプライヤー(製材業者、仲介業者など)への要求品質書(WSS:Wood Specification Sheet)によって管理される。WSSには、要求する木材の木取り方向(板目材、柾目材)、寸法、出荷時の含水率基準、各種欠点の要求基準(限度見本含む)が記載されている。作成したWSSをサプライヤーに提示し、双方の合意を以て取引における基準を相互理解とする。取り交わしたWSSは、実際の取引における検品作業で活用される。サプライヤーにて加工された木材をWSSと照らし合わせ、品質を確認し合い、双方合意の品質を以て出荷する。

納期は、取引開始前に双方で締結する各種契約事項、要求事項を基に双方合意の上決定する。木材の場合、通常の購買品よりも発注から納期までの時間が長く、6ヶ月~1年以上に及ぶものが多い。そのような長期間の納期を設定する木材には、翌年度分の生産計画と在庫量の予測から、翌年度の発注量を決定する(先行発注)。取引先によっては納期からの大幅な遅れが見られる場合や、品質基準を満たしていない場合がある。その際は、着荷時の受入検査や交渉により調整を行うと共に、楽器加工工程からのフィードバック、取引データを参考に次年度の調達に生かす。また、楽器材の場合は取引先や地域が限定されることが多いが、BCP(事業継続計画)観点から2社以上の取引先、2カ国、複数原産地域での取引ができるように取引先選定を行う。

コストは、定期的な価格調整・交渉により最適化される。まず、取引開始時には提示された見積に基づき、生産対象品の原価計算を行い価格の妥当性を判断する。妥当性を判断した後に、取引価格を設定する。

合法性、持続性については、現在ヤマハでは、合法的な木材調達を推進・担保するために、自社にてデューデリジェンスの仕組みを構築し、調達先への書類調査や訪問調査を通じて、伐採時合法性の厳格な確認を進めている。また、環境面に加え、地域コミュニティの発展など社会・経済面でも持続可能な森林から産出される、認証木材の利用拡大を進めている。最近では、ワシントン条約(CITES)にてローズウッド(Dalbergia属)が付属書IIに記載されるなど、商取引面での規制が厳しくなり、持続可能性への関心が世界的に高まっている。特に楽器材は、熱帯地域の開発途上国が原産国となる場合があり、法規制が複雑である場合などは地域コミュニティと一体となった仕組みづくりが必要と考えられる。

ナレッジ活用事例

現在は、ヤマハが製造、販売する楽器の中では、海外生産モデルに熱帯早生材が使われている。例えば、ファルカタ、ユーカリ、マホガニーなどが、楽器部材として使われている。ファルカタは電子楽器の筐体部材、マホガニーはギターの棹に使われている。また、ユーカリは合板として採用している。これら木材の主な産地は、東南アジアや中国等である。

海外工場では生産工程のバリエーションを統一し、少ない品番で量産性を高くする。日本工場のように、高度な品質要件を設定しない一方、品質基準を満たした製品を一定以上常に市場に供給し続けることが求められる。そのため、日本と比較して多量となる材料の供給安定性、品質安定性は必須である。言い換えれば、造林種や早生材などを比較的選択しやすく、特に材料に欠点が生じやすい早生材を利活用する観点では有用である。

ナレッジ活用モデル

日本における位置づけ・特徴

熱帯早生材は、近年食器や家具など、様々な木工加工製品に活用されており、国産早生材(例えば、センダンなど)も注目されている。早生材の楽器への積極的な活用事例は少ないが、製紙用パルプの原料として植栽されているユーカリやアカシアをはじめ、センダン科のマホガニー、トゥーナ、ニームなどの有用樹種がある。これら有用樹種の特性と、楽器部材により異なる要求特性を照合し、用途を開発、拡大していく必要があるだろう。

ナレッジの所有者・継承者および連絡先

- ヤマハ株式会社

- アコースティック楽器製造に関わる各ヤマハグループ会社

関連URL

- ヤマハピアノのあゆみ(ヤマハ株式会社)

https://jp.yamaha.com/products/contents/pianos/about/way/index.html - 持続可能な資源の利用(ヤマハ株式会社)

https://www.yamaha.com/ja/csr/environment/sustainable_resource_use/

引用・参考文献

- 林野庁(2020) 木材需給の動向, 令和元年度森林・林業白書.

- ヤマハ, 国際協力機構 (2019) タンザニア国FSC認証森林からの持続可能な木材調達事業準備調査(BOPビジネス連携促進)最終報告書.

- 国際緑化推進センター (2019) 途上国持続可能な森林経営推進事業 平成30年度報告書.

その他

熱帯早生材の中でも、生育環境への適応性が高く、地方農村などの地域コミュニティでの育苗作業が行いやすい樹種は、森林保全や住民の生計向上という観点で有用である。早生樹の利点は、成長が早く、短中期的に林産物として利用できる点である。中でも、種子の調達から育苗、植栽まで大きな労力を必要としない樹種は、設備等や高度な管理を必要としない点で、地域への導入可能性が高い。早生樹育成により、移動式農業等による土地利用を補完し、環境面での有効な土地利用の観点だけでなく、植栽と長期土地利用による安定した林産物収益の創出を提案できることは、長期森林保全を考える上で有用である。特に、熱帯の地方農村では、農業を主要産業とすることが多く、農業と森林の共生は不可欠である。例えば、タンザニア南部のリンディ州は、クラリネット管体材料に使われるアフリカン・ブラックウッド(Dalbergia melanoxylon)の世界的産地であると同時に、農村住民のほとんどがゴマ農業に従事している。ゴマ農業における土地利用と、資源保全における森林管理が共存するには、土地を有効に使い、林業による収益構造を実績として積み上げることで、地域住民の森林保全へのインセンティブを高めていくことができると考えられる。