ナレッジ概要

竹製品の生産工程のうち、竹ヒゴ作りは生産者にとって手間のかかる作業の一つであり、機械化することで製品加工における生産効率が大きく向上する。竹ヒゴ作りの工程で使用する竹工機械は、1940年代に日本で実用機が開発されたものであり、当時、国内の竹製品生産者が利用したほか、公的な職業訓練機関への導入や、アジア各国への伝搬が行われた。

自然素材を加工する竹工機械の開発と実用化には、日本ならではの優れた技術力が生かされた。丸竹分割機、竹割機、竹剥ぎ機など、竹工機械は竹ヒゴ作りの工程に即して分類できるが、本ナレッジでは、実用的な製造に成功し、現在まで最も広く利用されている竹剥ぎ機を対象とする。

背景(歴史・発展)

日本において竹類は全国各地に生育しており、マダケ、モウソウチク、ハチクなど131群に分類される種類の竹が自生または栽培されている。そのうち有用種が農業、漁業に用いる暮らしの道具に利用され、縄文時代の遺跡から籃胎漆器が出土していることから、その歴史は少なくとも数千年前にまで遡ることができる。

日本の竹製品産業では、20世紀における社会の産業化の進行とともに、丸竹分割機や竹剥ぎ機といった竹工機械の開発と実用化が進められ、省力化を図りたい生産者のほか、公的な職業訓練機関からの需要に支えられて機械製造技術が発展した。その先駆けの一つと言われているのが、1940年代に埼玉県を拠点に竹工機械の開発・製造を開始した佐藤竹工機械製作所(現・株式会社サトー)で、専門メーカーとして全国の生産地向けに製造販売を行っていた。その一方で、竹製品は生産地ごとに異なる種類の竹を使用していたり、生産する竹製品の種類や形状が異なっていたりするため、生産地固有の製品開発が、各地で同時並行的に進められた。

現在、竹工機械の需要は一時期と比べて低下したものの、担い手不足が課題となっている竹製品産業において、竹工機械は省力化の一助となり、各地で利用が続けられている。マダケの最大産地である大分県別府市周辺においても、戦後、生産者と地場の鉄工所が協力して竹剥ぎ機を開発・製造し、当時のものが現在まで利用されている姿が確認できたほか、大分市内のメーカー1社がノウハウを継承し、受注製造を行っている。

具体的技術(製法、作業方法、実施方法等の具体的なナレッジの方法)

竹剥ぎは、最初に丸竹を棒状に割った状態から、編みに使用するヒゴの厚さにまで、皮側と身側に分けていく工程である。

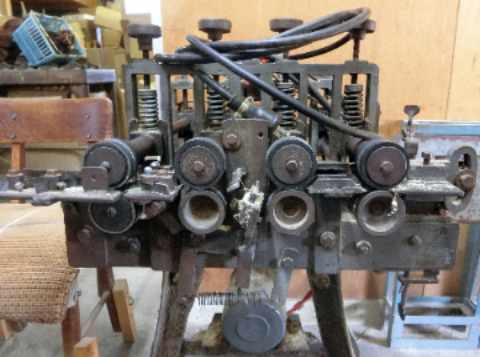

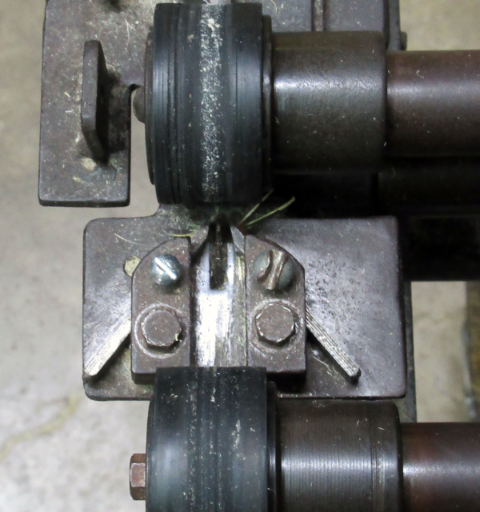

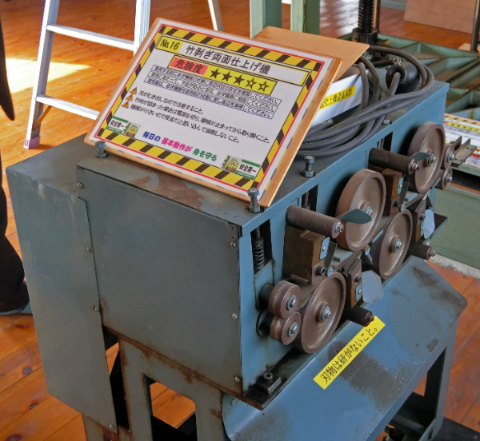

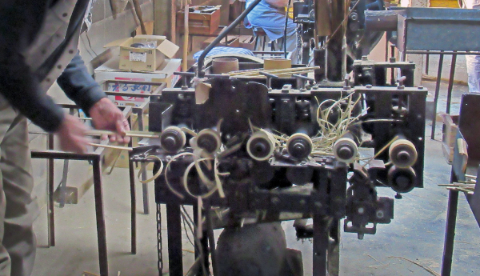

一般的な竹剥ぎ機の構造は、表面にゴムの付いた回転式ローラーを上下一対とし、対になったローラーの間に竹材を挿入することで、竹材が作業者から見て手前側から奥側へ運ばれるものである(図1)。数カ所に設置した対のローラーから、次の対のローラーまでの間に、あらかじめ適当な角度に調整した刃物を設置しておき、その刃物に竹材が当たることで、皮側と身側に剥いだり、幅を揃えたりするものである(図2)。構造自体は複雑なものではなく、消耗品はローラー部のゴム、モーターと連結したベルト程度であり、メンテナンスも易しい。ただし、作るヒゴのサイズや竹の材質に合わせて、刃物の位置や角度を調整するには一定の技術と経験が必要であり、手間がかかる。そのため、基準となるサイズに調整した複数台の機械を使い分けることで、都度調整する手間を省くこともある。

竹ヒゴ作りの大まかな工程を、手作業の場合を元に以下に記載する。このうち (3)〜(7)の工程を竹剥ぎ機で行うことが可能である。ただし、工程の数や順番は生産品によって変更することがあるほか、手作業と機械で異なることがある。竹剥ぎ機には、最初に使う荒剥ぎ用と、仕上げに使う薄剥ぎ用がある。薄剥ぎ用のものは、幅取り、面取りも同時に行えるよう、刃物が複数設置されているものが存在する。

- 材料の準備・・・表面や節のゴミ取りなど

- 荒割り・・・丸竹を繊維方向に割る

- 荒剥ぎ・・・皮と身を剥ぐ

- 小割り・・・さらに細く繊維方向に割る

- 薄剥ぎ・・・さらに皮と身を剥ぎ、0.5ミリ程度まで薄くする

- 幅取り・・・必要な竹ヒゴの幅に揃える

- 面取り・・・竹ヒゴの角を落とす

ナレッジ活用事例

竹の伐採→油抜き→竹ヒゴ作り→編みとある竹製品の生産工程の中で、竹ヒゴ作りは生産者にとって手間のかかる作業の一つであり、機械化することで製品加工における生産効率が大きく向上する。竹工機械は、丸竹分割機、竹割機、竹剥ぎ機など竹ヒゴ作りの工程ごとに開発されたが、実用的な製造に成功し、現在まで最も広く利用されているのが竹剥ぎ機である。

竹工機械の主な導入先は、竹製品の生産者のほか、全国各地の公的な職業訓練機関や福祉施設、工業試験場であった。現在まで運営される訓練機関では竹剥ぎ機が保有されており、希望する生産者への時間貸し利用が行われている。

竹剥ぎ機の利用技術は、日本が竹細工伝習所を開設し技術の開発と指導を行なった台湾や、戦後の賠償金ビジネスの一環として東南アジア諸国へ伝えられた。東南アジアへは、ラタン加工機械やヤシ加工機械と合わせて持ち込まれた。その後、日本から技術伝承を受けた台湾で製造された機械が、さらにインドで活用されているとの報告もあり、多様な国、地域への広がりが見られる。現在、日本にとって竹製品の主な輸入相手国となっているベトナムでは、日本の機械と同じ仕組みの竹剥ぎ機が利用されている。

竹は種類が多く、種類によって厚さや硬さ、節の高さなどの特徴が異なる。そのため、異なる国や地域へ竹工機械を導入する際には、当地で利用される竹の種類に合わせた調整や改良が必要である。

ナレッジ活用モデル

日本における位置づけ・特徴

日本の竹製品産業では、20世紀における産業化の進行とともに機械化が探究された。特に、戦時下の徴兵による作り手不足の解決策として、手間のかかる竹ヒゴ作りの工程の省力化を目指し、丸竹分割機や竹割機、竹剥ぎ機などの開発が進められた。竹は自然素材のため個体によってサイズや形状がバラバラなうえ、中が空洞で加工部位が薄いため、竹工機械の開発と実用化は、日本ならではの優れた技術力が生かされた分野である。

国内の竹製品需要の低下を受けて竹工機械の需要は次第に減少し、現在では製造技術を有するメーカーが限られている。一方で、竹製品の生産者ではなくても、日本の環境系市民団体が、竹林整備活動により伐採した竹を有効利用するために、竹剥ぎ機を購入して竹製品づくりに活用したり、その様子を一般市民向けにデモンストレーションをするといった新しい需要が見られている。

ナレッジの所有者・継承者および連絡先

竹工機械の使用方法は竹工芸の専門コース等で指導されている。例えば、大分県竹工芸訓練センターが竹工芸科(定員12名、訓練期間2年)のコースを設けている。別府市竹細工伝統産業会館が市内在住者向けに竹の教室や機械類を整備している。京都伝統工芸大学校(京都府南丹市)に竹工芸専攻コースがある。

「竹ひご自動製造機」は2005年に特許として出願されている。出願番号2005-061753、公開番号2006-240195。

関連URL

- 別府竹製品協同組合ホームページ: https://www.beppu-take-kumiai.com/index.htm (参照:2021/1/5)

- 別府市竹細工伝統産業会館ホームページ: https://takezaikudensankaikan.jp/ (参照:2021/1/5)

- 伝統工芸青山スクエアホームページ: https://kougeihin.jp/craft/0630/ (参照:2021/1/5)

- 大分県立竹工芸訓練センターホームページ: https://www.pref.oita.jp/site/280/ (参照:2021/1/5)

- 関西学院大学現代民俗学島村恭則研究室ホームページ島村ゼミ卒業論文要旨集 竹中東吾(2014)「竹細工と竹工芸―別府市・大分市の事例から―」: https://shimamukwansei.hatenablog.com/entry/20140112/1389525504 (参照:2021/1/5)

- 竹虎(株)山岸竹材店ブログ

https://www.taketora.co.jp/diary/2012/12/post-2158.html (参照:2021/1/5) - 特定非営利活動法人よこはま里山研究所NORAホームページ:

https://nora-yokohama.org/join/?p=10762 (参照:2021/1/5)

引用・参考文献

- 鹿取悦子、岩井吉彌(1994)「鹿児島県の竹産業の構造―竹材の生産・流通・加工の分析―」京都大学農学部演習林報告 66巻:76-91

- 黄世輝ほか(1997)「台湾竹山地域における竹工芸産業の展開―台湾の竹工芸と地域づくりに関する研究(1)」 日本デザイン学会デザイン学研究1997 p23

- 大分県産業科学技術センター(2007)「派遣報告 インド・トリプラ州森林環境改善・貧困削減事業における大分県と国際協力銀行との連携」大分県産業科学技術センターニュース No.143 3-4

- 林野庁(2018)「竹の利活用推進に向けて」

- 高田智己(2009)「株式会社サトーのイノベーション・マネジメント―過去・現在・未来」 早稲田大学商学研究科ビジネス専攻MDTコース修士論文

- 竹かご部編(2015)「竹かごハンドブック」 誠文堂新光社

その他

アジア諸国において、森林ビジネスの産品候補として期待されている竹製品は、素材の生育が早く換金までの年月が木材等と比較して短いため、近年、森林保全政策として各国で推進されている住民参加型の森林管理制度との相性が良い産品である。一方、途上国一般において、その生産性の低さが、生産者の収益を高められない一因となっている。竹工機械を導入することで、竹製品がより収益性の高い森林ビジネスとして成長すれば、森林の保全インセンティブの強化につながることが期待できる。

コメントする